推荐产品

Recommend

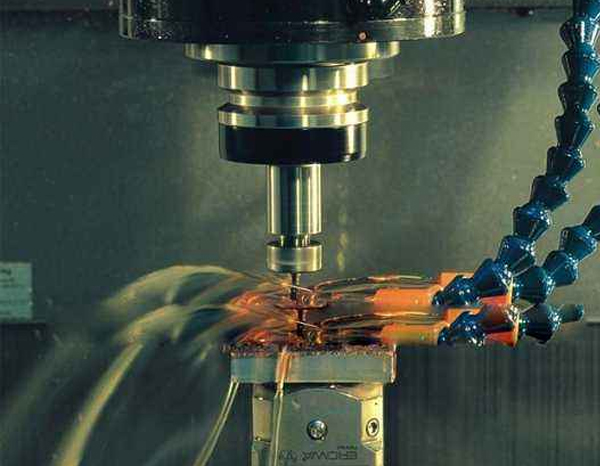

当切削液遇见导轨油,那就是一山不容二虎

来源:www.xingyuqxy.com 发布时间:2020/9/21 16:21:01

对于机加工来说,导轨油遇见切削液,只有一个使命,让他们“分离”!

因此,一方面在选择导轨油和切削液时,应当对两者的可分离性进行有效的评估。尽量选择同一品牌的导轨油和切削液,同一品牌的导轨油盒切削分离性更好。另一方面,机床油水分离机的选配也是必须的,这样能从结构上减少导轨油和切削液混合,有效延长切削液的使用寿命。

现代机加工车间里,导轨油的选择至关重要。导轨油能对机械加工的精度和金属加工液的使用寿命产生影响,并进而直接影响到机床的生产效率。理想的导轨油不仅需要具有出色的摩擦控制性,还应和金属加工过程中常用的水溶性切削液之间保持着优越的可分离性。若选择的导轨油与切削液无法实现完全分离,导轨油将会乳化,或切削液性能会变差,这是导致现代机床导轨锈蚀和导轨润滑效果不佳的两大诱因。

如果导轨油被乳化失效,您的机床可能会出现以下问题:

·润滑效果降低,摩擦增大。

·可能导致更高的能耗。

·与导轨接触的材料表面或涂层材料出现磨损。

·机器及零部件遭受腐蚀。

如果切削液被导轨油污染了,也出现一些问题,如:

·切削液浓度发生变化,性能变得难以控制。

·润滑效果变差,工具磨损现象严重,机械加工表面质量变差。

·细菌繁殖的风险变大,产生异味降低切削液的PH值,可能造成腐蚀切削液出现太多泡沫。

因此,一方面在选择导轨油和切削液时,应当对两者的可分离性进行有效的评估。尽量选择同一品牌的导轨油和切削液,同一品牌的导轨油盒切削分离性更好。另一方面,机床油水分离机的选配也是必须的,这样能从结构上减少导轨油和切削液混合,有效延长切削液的使用寿命。

我们知道当切削液遇见导轨油,导轨油中的有效成分,被切削液中的乳化剂乳化掉,导轨面临着无防护、无润滑、无防锈的“三无状态”,切削液中的乳化剂,不但对导轨油,而且对机床上其它油品如液压油,甚至油漆表面都有一定负作用。很多机床的磨损、锈蚀,丧失精度甚至损坏,其背后都有乳化剂的影子。

现代机加工车间里,导轨油的选择至关重要。导轨油能对机械加工的精度和金属加工液的使用寿命产生影响,并进而直接影响到机床的生产效率。理想的导轨油不仅需要具有出色的摩擦控制性,还应和金属加工过程中常用的水溶性切削液之间保持着优越的可分离性。若选择的导轨油与切削液无法实现完全分离,导轨油将会乳化,或切削液性能会变差,这是导致现代机床导轨锈蚀和导轨润滑效果不佳的两大诱因。

如果导轨油被乳化失效,您的机床可能会出现以下问题:

·润滑效果降低,摩擦增大。

·可能导致更高的能耗。

·与导轨接触的材料表面或涂层材料出现磨损。

·机器及零部件遭受腐蚀。

如果切削液被导轨油污染了,也出现一些问题,如:

·切削液浓度发生变化,性能变得难以控制。

·润滑效果变差,工具磨损现象严重,机械加工表面质量变差。

·细菌繁殖的风险变大,产生异味降低切削液的PH值,可能造成腐蚀切削液出现太多泡沫。

上一篇:

我们来详谈切削液产生泡沫的成因是什么?

下一篇:

为了是切削液达到应有的效果,使用时要注意这几点

证书展示-9

证书展示-9